A la hora de decidir por un proceso de automatización existen principalmente dos opciones: o la robótica, o los paletizadores convencionales. Es importante conocer las ventajas e inconvenientes de cada uno de ellos de cara a tomar la mejor decisión. En Atlas Robots, ingeniería de robótica industrial, te detallamos sus aspectos principales.

En primer lugar, vamos a hablar sobre los robots paletizadores, que son esencialmente, paletizadores de cajas, sacos o bandejas. El componente clave de un paletizador robótico es el robot, definido como una máquina electromecánica guiada por un software que le permite ejecutar tareas por sí mismo.

Los robots paletizadores llevan ejes que determinan la libertad de movimiento. Lo más habitual son 4 o 6 ejes, necesarios para poder inclinar o girar el producto.

Otros componentes de un robot paletizador

- Transportadores que entregan los productos al robot.

- Dispensador de palets para entregarlos de uno a uno y de forma automática al robot.

- Transportadores de salida para los palets ya paletizados.

- Dispositivos de seguridad como vallas y sensores de fotocélulas.

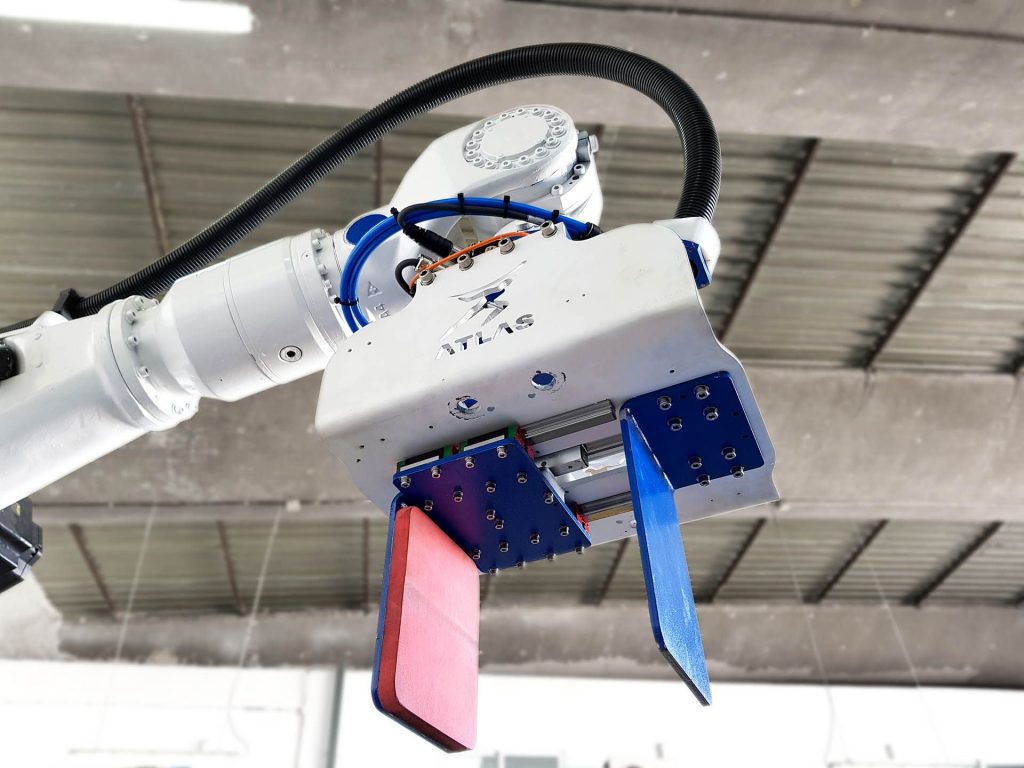

- Mordaza diseñada específicamente para recoger las referencias.

- Un pantalla HMI (Human Machine Interface) con la que el operario puede, de forma visual, controlar la recogida y paletización.

Las ventajas de los paletizadores robóticos frente a los paletizadores convencionales

- Ocupan mucho menos espacio, son más compactos.

- Se adapta a diferentes patrones de palets, disposición de paletizado y productos.

- Paletiza diferentes tipos de productos: cajas, estuches, sacos, bandejas, etc.

- El precio es muy inferior, llegando a costar hasta un 80% menos que un paletizador cartesiano.

- La velocidad de paletización es variable, pudiendo llegar hasta un paletizado de 30 cajas por minuto por robot, dependiendo del patrón de paletizado y referencias.

Los paletizador cartesianos o convencionales, disponen de los siguientes componentes

- Transportadores de entrada

- Empujadores.

- Mesas de formación de las capas del palet y dispositivos para cuadrarlas.

- Sistema de elevación de capas completas.

- Dispensadores de palets

- Transportadores de salida por los que se desplazarán los palets completados.

Los paletizadores convencionales se dividen en dos tipos: los paletizadores de baja y alta gama.

Un paletizador de baja gama comienza con productos que se disponen y giran conforme el patrón de paletizado seleccionado. Las referencias (sacos, cajas, etc.) se topan entre sí, deteniéndose y disponiéndose unas contra otras formando una fila. Después, esta fila se empuja has una mesa de formado de capas.

Las columnas se van construyendo de esta forma hasta que la capa está completamente formada sobre la mesa de formado de capas. Esta mesa levanta o baja hasta adaptarse a la altura correcta, y una placa separadora debajo de esta capa de referencias retrae los productos y los deposita sobre el palet. Este proceso se repite hasta que el palet está completamente cargado.

Un paletizador convencional de alta gama, sin embargo, aunque funciona de forma similar, tiene ciertas salvedades. En los paletizadores de gama alta, en lugar de subir o bajar las capas para adaptarse a la altura necesaria, es la propia plataforma la que sube y baja según sea necesario mientras que las capas permanecen estáticas.

Las ventajas de los paletizadores convencionales

- La velocidad de paletizado es superior a la del robot paletizador.

- Puede llegar a paletizar hasta 150 cajas por minuto.

- Disponen de una construcción modular

Si bien, este artículo supone sólo una descripción general de los aspectos básicos y las ventajas de cada tipo de paletizador, esperamos que haya podido resultar de ayuda para discernir dudas sobre qué tecnología puede adaptarse mejor a la producción de tu empresa.

Si necesitas obtener más información sobre automatización industrial para la cadena de producción, ponte en contacto en nuestra web https://atlas-robots.com/contacto.